공정 관리에 있어서 가장 많이 사용하는 품질 기법이 공정능력 분석입니다. 공정 능력 분석 절차에 대해서 미니탭을 통해서 알아보고, 엑셀로 계산 결과를 비교해 보도록 하겠습니다.

공정능력이란 공정이 안정된 상태, 즉 관리상태에 있을 때, 그 공정이 얼마나 균일한 품질의 제품을 생산할 수 있는지를 나타내는 공정 고유의 능력을 의미한다. 공정능력은 공정산포와 규격의 폭(공차)과 비교하여 평가하게 된다.

- 공정능력 분석 절차

1. 품질특성치의 선정

고객의 요구사항에 부합되는 중요한 품질특성치를 선정한다.

2. 측정시스템 분석

해당 측정시스템을 분석하여 데이터의 신뢰성을 확보한다. 측정시스템의 신뢰성을 확보하지 못하면, 측정치에 대한 분석은 무의미하므로, 공정 능력분석 전에 선결되어져야 한다. 일반적으로 GAGE R&R 분석을 통하여 %R&R이 10% 이하가 바람직하다고 한다. 이 부분에 대해서는 별도로 나중에 알아보기로 한다.

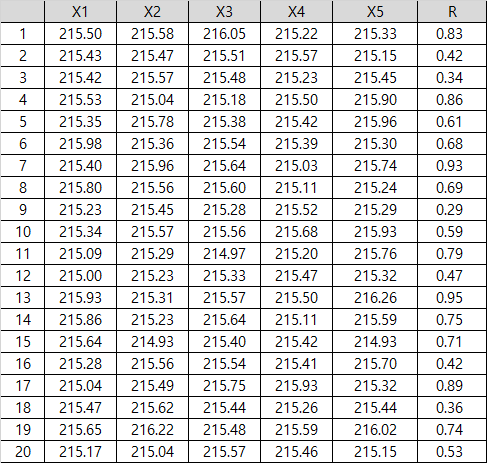

3. 데이터 수집합리적인 부분군을 형성하여 될 수 있으면 장기 데이터를 수집하도록 한다. 장기/단기 데이터의 구분은 해당 공정의 성격에 따라 다르지만, 일반적으로 부분군의 수는 25이상, 총 데이터 개수는 100개 이상으로 한다.

4. 관리상태 조사공정능력을 평가히기 위해서는 공정은 반드시 관리상태에 있어야 한다. 만일 공정이 관리상태에 있지 않다면, 공정능력지수에 대한 추정치는 부정확할 것이다. 공정의 관리상태를 조사하기 위하여 통상적으로 관리도를 사용한다.

5. 공정 데이터 분석공정능력지수를 계산하기 위해서는 공정데이터로부터 공정평균과 공정표준편차를 추정하여야 한다. 그리고 공정능력지수의 공식은 데이터가 정규분포를 따른다고 가정하고 있다. 관리도에서는 중심극한정리가 적용되어 데이터의 정규성이 심각하게 요구되지 않으나, 공정능력분석에서는 개별 데이터의 관점에서 분석되므로 중심극한정리가 적용되지 않으므로 정규성이 강력하게 요구된다, 따라서 먼저 공정데이터에 대한 정규성 검정을 해아여야 한다.

6. 미니탭 분석 1) 가장 먼저, 위에서 말한대로 수집된 데이터가 정규분포를 따르는지 검정을 해야 한다. 통계분석 > 기초통계 > 정규성검정 메뉴를 선택한다.

100개의 데이터를 분석한 결과, p-value가 0.117이고 AD값이 0.595이므로 정규분포를 따른다고 판정한다.

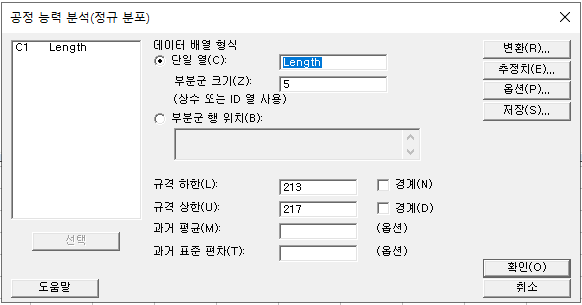

2) 공정능력 분석

통계분석 > 품질 도구 > 공정능력 분석 > 정규분포를 선택한다. 해당 제품의 USL = 217, LSL = 213이다. 옵션에 목표치는 선택사항인데, 215가 목표치이므로, 입력해 둔다.

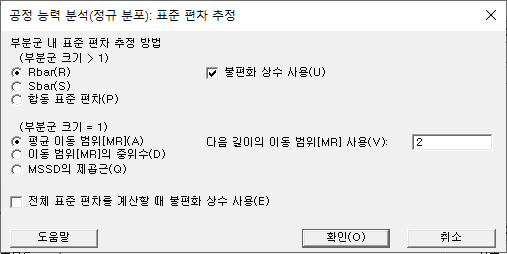

추정치를 클릭하여 표준편차 추정 방법을 Rbar를 선택한다. 부분군이 있는 경우, Rbar를 이용하여 공정능력을 분석하는 것이 일반적이다. 부분군이 없는 경우는 이동 평균을 통하여 표준편차를 추정하여 사용한다. 일반적인 표준편차 = R(bar) / D2 이다.

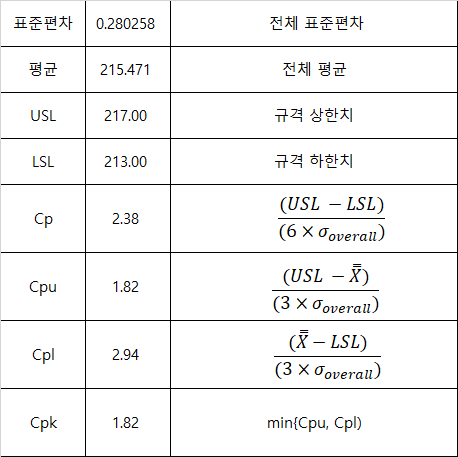

미니탭으로 공정능력을 분석한 결과는 아래와 같다.

공정능력지수(PCI, Process capability index)는 군내 표준편차를 이용하여 계산되면, Cp, Cpk로 나타내며 단기 공정능력 혹은 잠재공정능력을 나타낸다.(Cp, Cpk의 차이는 치우침 고려 여부에 따라 다르다.)

공정성능지수(PPI, Process performance index)는 전체 표준편차를 이용하여 계산되며, Pp, Ppk로 나타내며 장기 공정능력 혹은 실제 공정능력을 나타낸다.

공정 능력 지수를 엑셀로 계산한 결과를 요약해 보면, 아래와 같다.

공정 성능 지수를 엑셀로 계산한 결과는 아래와 같다.

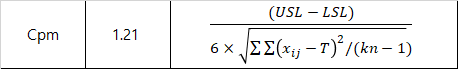

마지막으로 목표치(215)를 기준으로 계산하는 Cpm을 계산하면 아래와 같다.

사용한 데이터는 아래와 같다.